Returning Customer

I am a returning customer

Register Account

If you already have an account with us, please login at the login form.

Ваша учетная запись создана!

Поздравляем! Ваш Личный Кабинет был успешно создан.

Теперь Вы можете воспользоваться дополнительными возможностями: просмотр истории заказов, печать счета, изменение своей контактной информации и адресов доставки и многое другое.

Если у Вас есть какие-либо вопросы, напишите нам.

Выход

Вы вышли из Личного Кабинета.

Ваша корзина покупок была сохранена. Она будет восстановлена при следующем входе в Ваш Личный Кабинет.

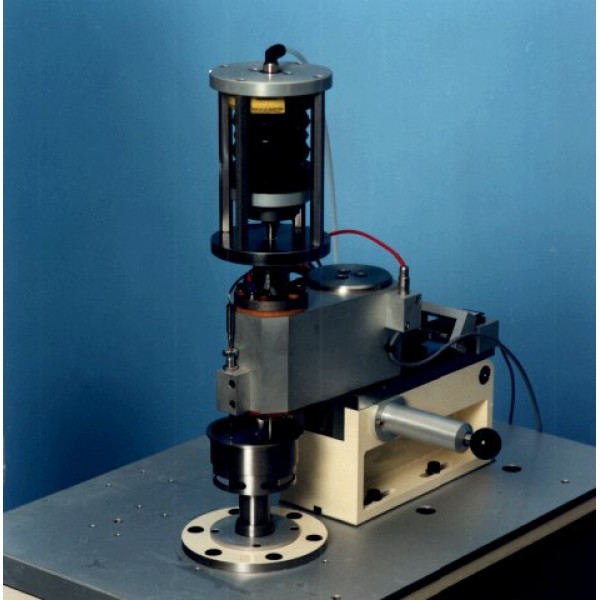

Установка газоструйного эрозионного износа TE 68

- Производитель: Plint Tribology

- Модель:TE 68

TE 68. Установка газоструйного эрозионного износа

Краткая история

Установка газоструйного эрозионного износа сконструирована на основе экспериментальной методики, которая была разработана др. И.М. Хатчинсом с факультета Наук о материалах и металлургии Университета Кембриджа совместно с др. А. Рамамурти и Freese Enterprises (США). Компания Phoenix Tribology Ltd изготавливает ее по лицензии.

Установку TE 68 можно использовать для определения коэффициента износа твердых и мягких покрытий, а также монолитных материалов, при эрозионном износе, вызванном присутствием твердых частиц в струе газа.

Эрозия является важным механизмом износа в промышленности. Несмотря на существование стандартных методик ASTM и DIN многие исследователи используют собственные подходы при проведении испытаний на эрозионный износ. В тексте стандарта ASTM G 76 «Стандартная методика проведения испытаний на эрозионный износ с ударной струей твердых частиц» существует упоминание, что единственное испытание в одной лаборатории может оказаться недостаточным для оценки ожидаемых эксплуатационных характеристик. Реальный эрозионный износ, возникающий в ходе эксплуатации, может быть вызван потоками частиц различного размера с различными скоростями и углами падения, а также меняться в зависимости от условий окружающей среды. Все эти факторы влияют на скорость эрозионного износа.

Главные параметры контроля при испытании на эрозионный износ:

- Скорость частиц (Это не то же самое, что и скорость потока воздуха, но, зачастую, их считают равными).

- Скорость массопереноса частиц

- Износ сопла

- Зона рассеяния частиц от сопла

- Размер и форма частиц

- Угол удара частиц

Одной из частных особенностей метода ASTM G76 является крайне маленький диаметр сопла (1,5 мм). Это приводит к «высверливанию» поверхности частицами. В стандарте утверждается, что глубина проникновения не должна превышать 1 мм. Это довольно глубокое отверстие для любой поверхности, а чем больше глубина проникновения, тем больше меняется физическое состояние потока, вызывающего эрозионный износ. К данным изменениям приводит взаимодействие летящих к поверхности частиц с отскакивающими от нее частицами.

Настолько жесткие условия испытаний не подходят для исследования нанесенных покрытий. Для определения износа покрытий, а не материала, на который они нанесены, должны быть разработаны собственные испытания на износ.

Предусмотренный стандартом ASTM небольшой диаметр сопла приводит к износу самого сопла. Это ведет к изменению формы потока частиц, вылетающего из сопла, и, следовательно, к нестабильности получаемых данных.

ASTM G 76 устанавливает значение внутреннего диаметра сопла в 1,5 мм, а его длину в 50 мм. Маленькие размеры сопла ведут к повышению противодавления. Для достижения требуемых скоростей массопереноса

( 2 ± 0,5 г/мин) абразивный песок необходимо подавать под давлением. Чтобы скорость частиц на выходе из сопла составляла 30 м/с, на входе в сопло требуется давление в 1,4 атм.

Описание

В установке газоструйного эрозионного износа TE 68 используется более высокий диаметр канала сопла - 4,7 мм, а его длина составляет 300 мм. Это ведет к значительному снижению давления.

В данном случае в качестве материала сопла необязательно использовать карбид вольфрама - вместо этого оно изготовлено из обычной стандартной бесшовной трубки из нержавеющей стали 304. Состояние внутренней поверхности трубки можно тщательно контролировать. При необходимости замены трубки затраты на нее очень низки.

Более широкое отверстие сопла ведет к более широкому пучку частиц и лучше подходит для испытаний как на эрозионный износ покрытий, так и цельных материалов. Снижается тенденция к образованию отверстий на поверхности. Необходимо отметить, что в значительной мере снижается влияние отскакивающих частиц на поток частиц к поверхности. Последний факт обеспечивает большую точность управления процессом эрозионного износа.

Большие размеры сопла позволяют использовать широкий набор типов частиц во время испытаний. Это предоставляет широкие возможности моделирования реальных условий эрозионного износа.

Скорость массопереноса контролируется при помощи вращающегося диска с бороздками. Частицы попадают с бороздок в поток воздуха по принципу насадки Вентури. Скорость массопереноса контролируется за счет регулирования скорости вращения диска. На диск частицы попадают из обычной воронки под действием силы тяжести

Возможности

- Вертикальное перемещение сопла. Оно обеспечивает изменение расстояния от сопла до образца, при этом изменяется размер пятна эрозионного износа.

- Возможность подключения различных видов сопел. Позволяет изменять диапазон скоростей частиц и размеры струи частиц.

- Вместительная испытательная камера с креплением для образца (размеры образца 50 мм х 50 мм) с изменяемым углом наклона. Поворачивая крепление образца на одном уровне можно менять угол удара потока частиц, который влияет на процесс эрозионного износа.

- Дополнительная система нагрева воздуха позволяет проводить испытания при повышенной температуре (до 100 °C).

Стандартный режим работы

Скорость частиц определяется давлением воздуха и длиной сопла. Широкий диапазон скоростей от 25 до 80 м/с с диапазоном скорости массопереноса от 0,2 до 2 г/мин.

Модернизированный режим работы

При помещении узла подачи частиц в небольшую камеру и приложении давления до 4 атм можно увеличить скорость частиц с номинального максимума в 80 м/с до 120 м/с. Разница давлений между камерой смешения и соплом остается на уровне одной атмосферы, что говорит о падении давления между камерой подачи частиц и инжектором Вентури на 3 атм.

Полное исследование отношений падения давления между камерой потока, камерой смешения, входного и выходного давления сопла, и результирующей скорости потока в данный момент почти закончено. Однако добавление камеры потока, которая теперь доступна в стандартной комплектации, приводит к значимому увеличению скорости частиц после дополнительной подстройки некоторых рабочих параметров испытаний.

Требования к установке

- Чистый сухой воздух под давлением 1,5 атм со скоростью потока 1,65 л/мин для достижения скоростей частиц до 80 м/с.

- Чистый сухой воздух под давлением 1,5 атм без указания скорости потока для достижения скоростей частиц до 120 м/с.

- Однофазная розетка

Размеры установки на напольной раме:

- Ширина: 1000 мм

- Глубина: 400 мм

- Высота: 1200 мм

-600x600.jpg)

-600x600.png)